在钢铁、水泥、化工等工业区域,粉尘污染控制是环保治理的核心环节。脉冲袋式除尘器凭借速率不错除尘、稳定运行等优点,成为工业除尘的主流设备。然而,守旧设备存在能耗高、滤袋寿命短、维护成本高等问题。

一、脉冲袋式除尘器的技术瓶颈

1.滤料性能限制

不怕温性不足:守旧玻纤滤料长期使用温度≤260℃,无法达到新型干法水泥窑(300℃以上)需求。

过滤速率波动:粉尘粒径分布变化时,滤袋表面形成的"粉尘饼"透气性不稳定。

2.清灰系统缺陷

脉冲阀响应延迟:机械阀响应时间>50ms,导致清灰能量浪费。

气流分布不均:喷吹管孔口设计不正确,滤袋不同部位清灰强度差异达30%。

3.能耗与运行成本

压缩空气消耗大:守旧设备吨灰能耗达0.8-1.2kWh,占企业电耗的15-20%。

滤袋愈换频繁:平均寿命仅1-2年,维护成本占设备生命周期成本的40%。

二、技术改进的四大突破方向

1.不错性能滤料研讨

纳米涂层技术:

在PTFE基布表面涂覆石墨烯-二氧化钛复合涂层,不怕温达350℃(参考ISO10472标准)。

梯度结构设计:

表层0.1mm微孔层(孔径≤1μm)+中层支撑层+内层导流层,实现"表面过滤"向"深层过滤"转变。

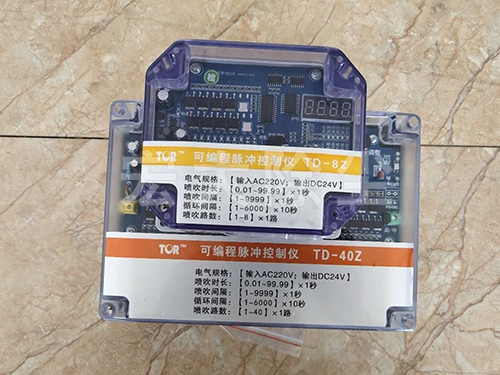

2.智能清灰系统升级

高频脉冲阀:

电磁驱动阀响应时间缩短至15ms,清灰能量利用率提升40%(GB/T17919-2013标准)。

CFD气流模拟优化:

通过计算流体力学(CFD)仿真,优化喷吹管孔口直径与角度,使滤袋清灰均匀性提升至95%以上。

3.节能控制技术

自适应压差控制:

基于模糊PID算法,动态调节脉冲频率,使压缩空气消耗量降低30%。

余热回收系统:

利用除尘器出入口高温烟气预热压缩空气,降低空压机能耗25%。

4.模块化设计与维护便利化

快拆式滤袋结构:

采用弹簧涨圈连接,单人15分钟可完成单条滤袋替换。

在线监测系统:

集成压力、温度、流量传感器,实时预警滤袋破损(响应时间<10秒)。

三、工程案例与效果分析

案例1:某钢铁厂烧结机烟气除尘改造

原设备:守旧脉冲袋式除尘器,处理风量120万m³/h,排放浓度80mg/m³。

改进措施:

▶愈换梯度结构PTFE滤袋,过滤风速从1.2m/min降至0.8m/min;

▶加装智能清灰系统,脉冲间隔动态调整(5-15秒)。

改造效果:

▶排放浓度稳定≤10mg/m³,达到超低排放要求;

▶滤袋寿命从18个月延长至36个月,年维护成本减少120万元。

案例2:某水泥厂窑尾烟气处理

原设备:玻纤滤料除尘器,处理风量60万m³/h,能耗1.1kWh/吨灰。

改进措施:

▶采用纳米涂层滤料,不怕温提升至320℃;

▶增加余热回收系统,空压机功率从450kW降至300kW。

改造效果:

▶吨灰能耗降至0.65kWh,年节省电费85万元;

▶应对窑炉温度波动能力增强,误停机次数减少70%。

当前位置:

当前位置: